通产丽星(002243)作为深圳国有控股的一家上市公司,虽然身处完全市场化竞争的化妆品塑料包装制作行业,却一直在行业品牌占有率、质量、技术创新等综合实力上稳居标杆的地位。多年以来,通产丽星公司不断学习、融入世界工业制造各种先进技术和管理理念,高效吸取、运用各种管理经验。针对生产劳动密集型的包装制造企业,落脚点放于生产线,着力提升单位时间生产效率、努力降低和消除各种损耗与浪费,始终将精益生产(Lean Production)作为推动公司高端生产制造的引领方向。

结合公司特点,通产丽星各生产基地按车间、分工序有步骤地推动精益生产。若以军队作战来比喻,大军团作战中,对于大批量生产侧重点引进工序连线、自动装检等自动化生产线,利用规模化、集中化的优势资源;游击作战中,针对特色化、小批量订单则不断提升各工序的快速切换能力,发挥自身灵活、快速、高效的应变力量;管理优化模式中,准时制(JIT)、拉动式生产模式能在灌装车间一些产品生产线上采用的则尽量推广,确保库存降低、交货反应加快。2018年全年,通产丽星公司开展精益改项目共计1169个,直接产生经济效益和成本节约达1千万元,全年产出11.82亿,同比去年增长16.46%。

深圳基地:作为综合能力于一身的深圳总部,不仅承担市场开拓、新品研究与设计、工艺打样及改进、模具开发及运用,更是对新品、高标准、高质量的难啃业务首先在坪地的软管、注塑、兴丽彩等车间先行先试先成熟;同时持续向新材料研究及运用、废品包装环保回收处理方面纵深拓展。各生产车间,持之以恒每周、每月定期开展现场5S与安全、设备AM等活动,针对日本宝洁等系列产品毛发管控问题,成立攻关改善小组,设立净化车间,引进各种除尘、防静电的装置及管理措施,从而全面解决了长久以来毛发管控及客户投诉的老问题;同时在上垫片、组盖、上盖、排管、装箱、防混版、局部工位连线等工序作业中不断运用自动生产线。注塑车间开展的“两化融合项目”更是在生产车间铺开了工业化与信息化、精益看板管理等诸多功能相结合的排头兵,实现生产车间所有主设备联机管理。

设备运行状况实时可见,设备一旦发生异常,系统将自动通知相关人员及时处理,可以实现手机扫码操作,报表查看及信息提醒。

广州基地:特别是吹塑自动化生产线,食品包装瓶从成品传送带源源不断的流出,经过自动检测线的数道工序:理瓶,视觉,测漏,全检,自动装箱,产线基本上不需要固定人,大大优化了接瓶、人工检测、装箱等数道工序,良品率稳定在95%以上,车间这种运行成熟的自动化产线已有十条。其余车间,也在各个岗位开展技改技措、IE(Industrisal Engineering)改善,全年累计开展901个精益改善项目,占公司总量之最(77.07%);全年5.60亿的产出同比2017年增长率达33.81%,扛起了丽星半边天。

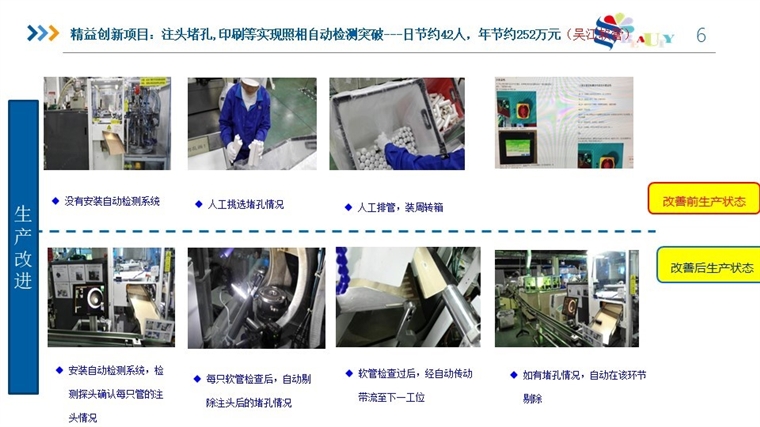

吴江基地:软管车间在新增日本资生堂软管多方位、综合的工艺技术改进和注头安装自动检测及连线系统等精益改善中硕果累累;PET车间以植观产品为例,从二步法向一步法投产,从增加印刷贴标连线等精益改善中都取得了显著效果;注塑车间以箭牌Trampoline罐子套标自动化的改进也得到了多方位的突破。综合2018年精益改善所取得的成绩,让吴江基地在质量投诉、人员精减、废品率、生产效率等方面取得骄人成绩,全年为公司节约成本超过400万元。

展望未来,精益从心开始,创新由我做起!丽星人,总结过去一年里所取得的辉煌战绩,在新的一年里各基地生产车间都对提高效率、降低成本、提升品质、技术改造、技术创新等方面提出了更高的要求和目标,特别是以吴江基地为代表的各个生产车间,已于2019年2月25日率先启动新一轮精益生产浪潮。

(通产丽星公司 谢康华)

2019年4月16日